El ingeniero Eduardo Koroch, director industrial de Mirgor, expresó el orgullo de haber cumplido con la demanda de respiradores del país. Ahora comienza la fabricación para exportar a San Salvador, Colombia y Bolivia. La proyección es llegar a los dos mil respiradores, cuyo proceso se hace íntegramente en la provincia. “Tenemos la capacidad tecnológica y humana para incorporar este tipo de productos” y lo que resta ahora es la previsibilidad para cualquier inversión, con la prórroga del subrégimen industrial. La planta incorpora a partir de esta semana los testeos rápidos para todo el personal y compartirá los resultados con el área de salud de la provincia. La inversión para cumplir con los protocolos de seguridad significó casi 18 millones de pesos.

Río Grande.- El Ingeniero Eduardo Koroch, director industrial del grupo Mirgor, visitó los estudios de Radio Universidad y dio detalles de la fabricación de respiradores, un proyecto que comenzó a elaborarse en el mes de marzo y en apenas 45 días logró cubrir la demanda del país.

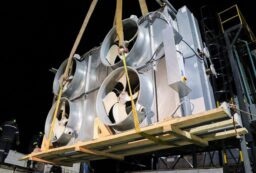

“Todos los proyectos industriales del grupo Mirgor fueron manejados por mi equipo. Buscamos cómo aportar a esta situación y la necesidad más grande que existía evidentemente era contar con respiradores de alta tecnología. Los respiradores que estamos haciendo van a las unidades de terapia intensiva, hay una firma en Córdoba que diseñó este producto y hace 35 años se dedica a estas tecnologías. Ellos fabricaban cuatro respiradores por semana y no tenían la capacidad industrial para atender la demanda que el Estado había pedido, de cerca de 1000 unidades en corto plazo”, dijo.

“Nosotros decidimos hacer el desarrollo de la fabricación y pusimos al servicio todas las capacidades de la fábrica en Tierra del Fuego, nuestros departamentos de compra y la logística para traer todos los componentes. Hubo un trabajo en paralelo muy fuerte para desarrollar las líneas, el proceso, los medios de fabricación desde cero. El equipo de Buenos Aires estuvo comprando y trayendo los insumos, cuando acá no se podía circular. Teníamos que pedir permisos especiales a la policía para que un fletero pudiera traer una parte de línea de montaje de la planta de Sarmiento, o para que autorizara tener cuatro o cinco personas en la planta para trabajar”, relató.

“Al principio nos conectábamos por videollamada con Córdoba, que nos mostraba cómo se fabrican, y fue realmente muy denso el trabajo, pero todos estamos muy contentos. En 45 días pusimos en marcha la línea completa. El respirador es un aparato que tiene una unidad de electrónica, gobernada por plaquetas electrónicas, y luego una parte neumática que maneja las presiones y volúmenes de aire que van al enfermo. Para la parte electrónica no tuvimos más que usar nuestras líneas de montaje, diseñando específicamente los elementos. Todas las plaquetas se fabrican acá, y recibimos desde el resorte, la válvula, y el 70% de las piezas son de origen nacional. Hay partes específicas muy delicadas que vienen de Estados Unidos, sobre todo unos sensores de presión que se colocan en la plaqueta, que reciben señales de presión neumática”, explicó.

“Todo este tipo de logros no es posible si no se tiene un gran equipo de trabajo, y es lo que hemos tenido. El equipo de Tierra del Fuego está compuesto por Julio Haberle, que es el gerente de la planta; luego tuvimos dos líderes de proyecto; un líder electrónico, que es nuestro jefe de ingeniería Rodrigo Guiñazú; la parte mecánica la hizo el ingeniero Miguel Santana que es egresado de la UTN y es nuestro jefe de mantenimiento. Luego tenemos a Alberto Furchini, el jefe de logística, Santiago Toranzo que es el jefe de producción de TV y nos ayudó en la parte de planificación. Javier Alejandro es otro jefe de producción que está ahora como jefe de montaje general de los respiradores. Andrés Gargiulo trabaja en la parte de placas electrónicas, y Ricardo Bertarini es el jefe de calidad. Es un equipo multidisciplinario y esto es la punta del iceberg, porque hubo un montón de técnicos de mantenimiento, de ingeniería. Diseñamos todos los medios de montaje, los soportes, y para ello estuvieron trabajando chicos con impresoras 3D en forma simultánea. Hemos invertido más de 500 horas de impresión 3D para fabricar todas las unidades de soporte, que se hicieron también acá”, señaló.

“Hay que pensar que este producto no fue concebido para la fabricación en serie. Era un producto donde se tardaba 35 ó 40 horas para hacerlo, con un personal técnico específico, y hubo que llevarlo para que lo fabrique un operario con las capacidades básicas. Hubo que diseñar ese proceso para hacerlo en serie y fue un trabajo muy fuerte, realmente brillante de este equipo”, elogió.

“Nosotros llegamos a producir un pico de 60 unidades por día. El sábado salió un nuevo embarque y despachamos el respirador 904. En el lapso de un mes Hemos cubierto todo el cupo que el Estado nacional necesitaba. El Ministerio de Salud requirió cerca de 700 respiradores y también le compró a otra firma. Ahora se van a exportar, es decir que los despachos que siguen van a ser respiradores para San Salvador, Colombia y Bolivia. Esta semana vamos a estar fabricando para cubrir esta demanda”, adelantó.

“Si todo va bien, va a haber unidades que llegarán a estos países. La línea ocupa a 100 personas, trabajamos en dos turnos, en algunos caso hubo que trabajar tres turnos en algunos puestos para lograr el objetivo. Estos productos deben tener una homologación por parte de ANMAT, y esa homologación la tiene la firma de Córdoba –Leistung- y son procesos que tardan mucho tiempo. Somos un fabricante de esta firma y tuvimos que superar una auditoría de una norma de aplicación de ANMAT, y superamos la certificación de manera totalmente satisfactoria. Cada unidad sale con la firma de un representante técnico de la firma Leistung, que tiene un protocolo de verificación y un número de serie asociado a cada equipo. Este representante técnico firma y sella cada respirador que sale”, dijo.

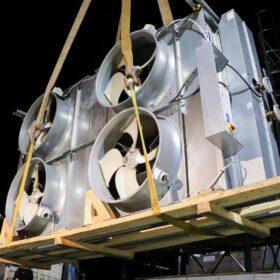

Respecto del embalaje, indicó que “en una caja va la unidad central del respirador, y hay una segunda caja que lleva todos los accesorios, el pie con las ruedas, las mangueras de interconexión con el paciente, las mangueras de conexión con el insumo hospitalario, que es el aire comprimido y el oxígeno. El respirador llega apto para ponerlo en la sala de terapia intensiva”, afirmó.

Sin beneficios promocionales

Cabe indicar que esta fabricación no se realiza bajo el amparo de la ley 19640. “No existe un proyecto aprobado para gozar de los beneficios de la ley, no obstante hicimos un pedido de autorización al gobierno provincial, que nos ayudó para organizarnos, también a la Secretaría de Industria de la Nación, y se informó a la Comisión del Área Aduanera sobre lo que estábamos haciendo. Pedimos una autorización para utilizar todas las instalaciones industriales para poder fabricar, pero como no existe un proyecto aprobado que lo ampare, no se puede gozar de los beneficios de la 19640 para este producto. Con la colaboración de Aduana, sobre cada exportación que se hace, se presenta una lista de documentos con la factura de los insumos y se pagan los derechos que corresponden como si el respirador se fabricara en Córdoba”, manifestó.

“Lo interesante es que tenemos la capacidad tecnológica y humana para incorporar este tipo de productos. Además significó un ahorro para el país y salida de divisas porque tengo entendido que en el exterior los respiradores andan en el orden de los 10 mil dólares”, apuntó.

“La proyección es llegar a las dos mil unidades y estamos esperando algunos insumos muy específicos. El primer tramo, que era para Argentina, ya está cubierto y nos llena de orgullo”, subrayó.

Celulares y televisores

Por otra parte, se lo consultó sobre el resto de los productos que fabrica Mirgor. “Nosotros tenemos cinco plantas en Tierra del Fuego. Dos se dedican a la fabricación de celulares de Samsung. La planta histórica de Mirgor hace la parte de climatización automotriz, que fue nuestro inicio. También tenemos la planta de televisores, que fabrica para Samsung y desde hace cuatro años hacemos el infotainment de Toyota. Los celulares y los televisores fueron dos productos que se siguieron vendiendo durante la pandemia. Al principio se manejó con el stock que había en la cadena, que se fue agotando y, cuando empezamos a trabajar casi no había inventario en la cadena, por lo tanto hubo necesidades de producción muy importantes. Cuando se retomó la actividad fue con dotaciones reducidas y horarios reducidos. Se podía usar la mitad de las líneas que teníamos y no se podían exceder las seis horas. Hoy estamos con la jornada prácticamente total, con un pequeño delay entre los cambios de turno para hacer las desinfecciones y cuidar que la gente no se junte. Estamos fabricando cerca de cien mil teléfonos por semana, y también una cantidad de televisores importante, a nivel de un mundial”, comparó.

En cuestión de actualización tecnológica, aseguró que “estamos prácticamente en línea con el lanzamiento de los teléfonos en Europa y ya incursionamos con el teléfono de pantalla flexible de Samsung”.

“Todos los productos automotrices, el aire acondicionado y el infotainment, están muy de la mano, porque las industrias automotrices pararon todas en la pandemia y arrancaron más tarde que nosotros. Hemos invertido cerca de diez millones de dólares en máquinas inyectoras para las carcasas de aire acondicionado. Yo estuve en plantas de Samsung en Manaos, en Pioneer, y tenemos exactamente el mismo proceso. Lo único que deberíamos copiar es la previsibilidad que tiene Manaos. No hay una fábrica diferente de las que se ven acá en cuanto a integración de procesos y demás. El 2023 para cualquier proyecto de inversión es nada y como grupo estamos apostando muchísimo a que esto continúe”, expresó sobre la prórroga.

Con respecto a la mano de obra ocupada, dijo que “en total tenemos 1.500 personas. El volumen de fabricación va en parte al consumidor final, y otra parte a reconstituir la cadena logística que se perdió cuando las fábricas estuvieron cerradas. Hay un gran cambio en la venta online que ha ido creciendo y va a seguir creciendo, porque llegó para quedarse. Nosotros generamos toda la distribución de los productos que fabricamos. Tenemos un centro logístico en Buenos Aires de 12 mil metros cuadrados, donde van todos los productos que fabricamos acá. Tenemos 52 puntos de venta en todo el país, del norte al sur, y es una división nueva que tomó el grupo vinculada con el comercio online, la distribución, y los Samsung speed store”.

Inversión por protocolos

También dio cuenta de la inversión realizada para cumplir con los protocolos de seguridad por el COVID: “Para cumplir con los protocolos invertimos cerca de 18 millones de pesos entre todas las plantas. Esto implicó poner cámaras térmicas que toman masivamente la temperatura a la gente. Esa misma cámara tiene una alarma cuando la temperatura supera los 37.3 grados, a fin de que la persona sea rápidamente aislada. En las líneas hubo que hacer un sistema de barreras para cubrir el distanciamiento social, además de la provisión de barbijos, de máscaras, de alcohol, guantes de manera permanente”.

“Con el recrudecimiento de casos en la última semana hemos tomado algunas medidas importantes. Cuando alguien manifiesta algún nexo, preventivamente lo sacamos de la fábrica y hemos llegado a sacar una línea entera. Tenemos un parte cada día donde vamos midiendo la gente apartada, y al día viernes teníamos casi 90 personas preventivamente aislada hasta hacer los estudios”, dijo.

Testeos rápidos

El ingeniero anunció que esta semana “estamos recibiendo una cantidad importante de testeos rápidos, que es lo mismo que hace Toyota en Buenos Aires. Si es positivo, no necesariamente es positivo de COVID, porque el testeo detecta anticuerpos. En ese caso si da positivo se procede al aislamiento y luego el hisopado da el veredicto final. Hasta no tener el resultado del hisopado la persona no vuelve a la planta. Vamos a traer una cantidad importante de tests para poder hacerlos al 100% del personal. Luego seguiremos por muestreos. Vamos a compartir los resultados con las autoridades de salud y les va a servir para los estudios de epidemiología. La información es confidencial respecto de las personas y solamente se informa la cantidad”, aclaró por último.

Post your comments